Trong chuỗi cung ứng nhựa công nghiệp, chất lượng và hiệu suất sản xuất phụ thuộc gần như tuyệt đối vào bộ khuôn. Một bộ khuôn được thiết kế tối ưu không chỉ đảm bảo độ chính xác của sản phẩm mà còn quyết định chi phí và tiến độ của toàn bộ dự án. Tại SDragon, chúng tôi hiểu rằng một quy trình thiết kế khuôn ép nhựa bài bản là yếu tố then chốt để đáp ứng các đơn hàng số lượng lớn, từ hàng chục nghìn đến hàng triệu sản phẩm.

1. Phân tích yêu cầu kỹ thuật và đánh giá tính khả thi của sản phẩm nhựa

Phân tích yêu cầu kỹ thuật và đánh giá tính khả thi của sản phẩm nhựa

Giai đoạn đầu tiên này mang tính định hướng, quyết định toàn bộ cấu trúc và phương án kỹ thuật cho bộ khuôn ép nhựa.

1.1 Tiếp nhận thông số kỹ thuật và mục tiêu sản lượng của khách hàng

Khi tiếp nhận dự án, đội ngũ kỹ sư của SDragon sẽ làm việc trực tiếp trên bản vẽ 3D (định dạng STEP, IGS, X_T...), yêu cầu về loại vật liệu nhựa (ABS, PC, PP, PA66+GF...) và đặc biệt là sản lượng kỳ vọng.

Việc xác định rõ mục tiêu sản lượng, ví dụ 500.000 sản phẩm/năm, sẽ là cơ sở để chúng tôi tư vấn một quy trình làm khuôn nhựa phù hợp, cân bằng giữa chi phí đầu tư ban đầu và hiệu quả sản xuất lâu dài.

1.2 Phân tích góc thoát khuôn và độ dày thành sản phẩm

Đây là hai yếu tố cốt lõi trong phân tích DFM (Design for Manufacturing - Thiết kế cho Chế tạo).

- Góc thoát khuôn: Là độ nghiêng nhỏ trên các bề mặt thẳng đứng của sản phẩm, song song với hướng mở khuôn. Một góc thoát khuôn hợp lý (thường từ 1-3 độ) là bắt buộc để sản phẩm có thể được đẩy ra khỏi lòng khuôn một cách dễ dàng, tránh trầy xước bề mặt hoặc biến dạng.

- Ví dụ cụ thể: Với một chi tiết dạng hộp sâu 100mm, nếu không có góc thoát, lực ma sát và chân không tạo ra khi làm nguội sẽ giữ chặt sản phẩm trong khuôn, có thể gây hư hỏng khi hệ thống đẩy hoạt động. Chỉ cần một góc thoát 1.5 độ, sản phẩm sẽ tách khỏi khuôn gần như ngay lập tức.

- Độ dày thành: Độ dày không đồng đều là nguyên nhân chính gây ra lỗi co ngót, cong vênh. Chúng tôi sẽ phân tích và đề xuất điều chỉnh để đảm bảo độ dày thành đồng nhất nhất có thể, giúp tối ưu thời gian làm nguội và đảm bảo sự ổn định về kích thước cho hàng triệu sản phẩm.

1.3 Lựa chọn số lượng lòng khuôn dựa trên quy mô đơn hàng

Số lượng lòng khuôn ảnh hưởng trực tiếp đến năng suất và đơn giá sản phẩm. Với các đơn hàng sản xuất linh kiện nhựa số lượng lớn, SDragon sẽ thực hiện bài toán kinh tế chi tiết.

Ví dụ: Một đơn hàng 1 triệu sản phẩm/năm với chu kỳ ép 30 giây.

- Khuôn 4 lòng: Cần ~2083 giờ máy chạy.

- Khuôn 16 lòng: Chỉ cần ~520 giờ máy chạy.

Việc đầu tư vào khuôn nhiều lòng sẽ có chi phí ban đầu cao hơn, nhưng giúp giảm đáng kể chi phí nhân công, điện năng và thời gian sử dụng máy trên mỗi sản phẩm, mang lại lợi thế cạnh tranh về giá khi sản xuất hàng loạt. Đây là một phần không thể thiếu trong quy trình thiết kế khuôn ép nhựa chi tiết.

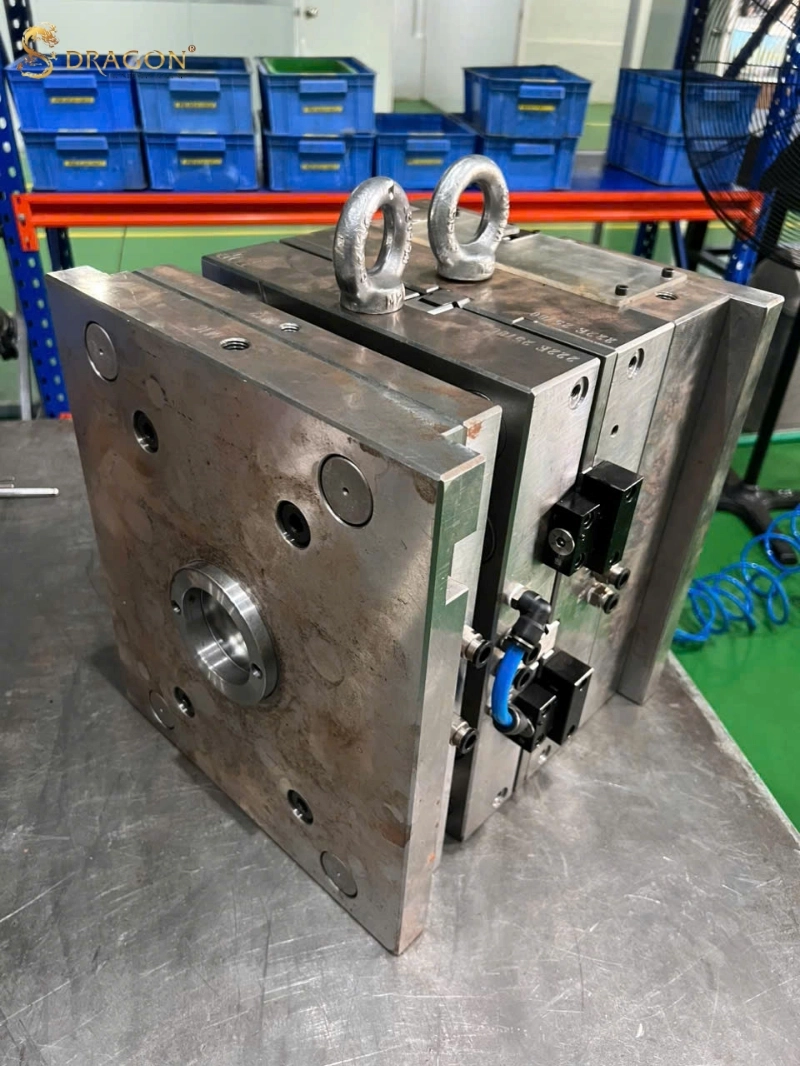

2. Lựa chọn vật liệu làm khuôn và linh kiện tiêu chuẩn cho sản xuất công nghiệp

Lựa chọn vật liệu làm khuôn và linh kiện tiêu chuẩn cho sản xuất công nghiệp

Độ bền của khuôn quyết định vòng đời dự án. Tại SDragon, chúng tôi chỉ sử dụng các vật liệu và linh kiện đã được kiểm chứng cho ép nhựa công nghiệp.

- Vật liệu làm khuôn: Dựa trên sản lượng và loại nhựa, chúng tôi sẽ lựa chọn dòng thép để sản xuất khuôn ép nhựa phù hợp.

- Thép P20, NAK80: Phù hợp cho các dự án có sản lượng dưới 500.000 chu kỳ, yêu cầu bề mặt bóng vừa phải.

- Thép H13, S136 (đã qua xử lý nhiệt luyện đạt độ cứng 48-52 HRC): Bắt buộc cho các dự án chạy hàng triệu chu kỳ, đặc biệt với các loại nhựa có tính ăn mòn (PVC) hoặc chứa sợi thủy tinh (PA+GF). Thép S136 còn có khả năng đánh bóng gương, chuyên dùng cho các sản phẩm yêu cầu độ trong suốt cao.

- Linh kiện tiêu chuẩn: Việc sử dụng linh kiện từ các thương hiệu uy tín như Misumi, Hasco, DME đảm bảo tính chính xác, đồng bộ và quan trọng nhất là khả năng thay thế nhanh chóng khi bảo trì, giảm thiểu thời gian dừng máy.

- Độ co ngót của nhựa: Mỗi loại nhựa có một tỷ lệ co ngót khác nhau sau khi làm nguội. Đội ngũ SDragon sẽ tính toán tỷ lệ này một cách chính xác dựa trên dữ liệu từ nhà cung cấp nhựa và kinh nghiệm thực tế, sau đó áp dụng vào thiết kế khuôn mẫu (làm kích thước lòng khuôn lớn hơn kích thước sản phẩm một chút) để đảm bảo sản phẩm cuối cùng đạt dung sai cho phép.

Xem thêm: Các Loại Vật Liệu Làm Khuôn Ép Nhựa Phổ Biến Hiện Nay

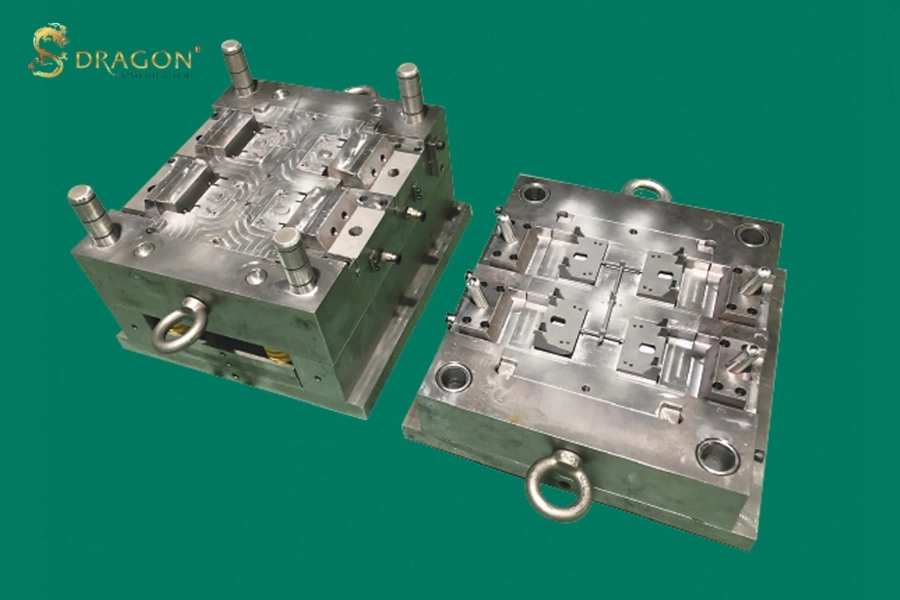

3. Thiết kế hệ thống kênh dẫn nhựa và cổng bơm

Thiết kế hệ thống kênh dẫn nhựa và cổng bơm

Hệ thống này được ví như "mạch máu", dẫn dòng nhựa nóng chảy vào lấp đầy lòng khuôn.

3.1 Lựa chọn giữa hệ thống kênh dẫn nóng (Hot Runner) và kênh dẫn nguội (Cold Runner)

- Hệ thống kênh dẫn nguội (Cold Runner): Nhựa trong kênh dẫn sẽ đông cứng cùng sản phẩm và tạo thành phế liệu (cuống keo). Phù hợp cho sản xuất số lượng nhỏ hoặc các loại nhựa nhạy cảm với nhiệt.

- Hệ thống kênh dẫn nóng (Hot Runner): Hệ thống duy trì nhựa ở trạng thái nóng chảy từ máy ép đến cổng bơm, không tạo ra cuống keo. Đối với sản xuất quy mô lớn, SDragon luôn ưu tiên tư vấn hệ thống này vì những lợi ích vượt trội:

- Tiết kiệm nguyên liệu (loại bỏ 100% phế liệu kênh dẫn).

- Rút ngắn chu kỳ ép do không mất thời gian làm nguội cuống keo.

- Chất lượng sản phẩm ổn định hơn do áp lực và nhiệt độ bơm được kiểm soát tốt hơn.

3.2 Xác định vị trí và kiểu cổng bơm nhựa tối ưu

- Vị trí cổng bơm nhựa quyết định chất lượng bề mặt và tính toàn vẹn của sản phẩm. Việc đặt cổng bơm sai vị trí có thể gây ra các lỗi nghiêm trọng như đường hàn, bọt khí, hoặc hiện tượng "dòng chảy phản lực".

- Kỹ sư SDragon sẽ sử dụng kinh nghiệm và phần mềm mô phỏng để xác định vị trí tối ưu, đảm bảo dòng nhựa điền đầy khuôn một cách cân bằng và êm ái.

4. Xây dựng hệ thống làm mát và cơ cấu thoát khí chuyên sâu

Xây dựng hệ thống làm mát và cơ cấu thoát khí chuyên sâu

Hơn 70% thời gian của một chu kỳ ép nhựa là dành cho việc làm mát. Do đó, tối ưu hệ thống này là chìa khóa để tăng năng suất.

- Hệ thống làm mát: Chúng tôi thiết kế các mạch nước làm mát phức tạp, chạy zíc-zắc và bao quanh lòng khuôn, lõi khuôn một cách khoa học. Mục tiêu là tản nhiệt đồng đều và nhanh chóng, giúp sản phẩm định hình ổn định, giảm ứng suất nội và ngăn chặn cong vênh.

- Ví dụ minh họa: Trong một dự án sản xuất vỏ thiết bị điện tử với sản lượng 1 triệu chiếc/năm, việc tối ưu hóa hệ thống làm mát bằng cách thêm các đường nước độc lập cho các vùng dày của sản phẩm đã giúp SDragon giảm 5 giây mỗi chu kỳ (từ 30 xuống 25 giây). Điều này tương đương với việc tiết kiệm khoảng 1.388 giờ máy chạy mỗi năm cho khách hàng, một con số khổng lồ về chi phí.

- Hệ thống thoát khí: Khi nhựa lấp đầy lòng khuôn, không khí bên trong cần có lối thoát. Nếu không, khí sẽ bị nén lại ở áp suất và nhiệt độ cao, gây ra hiện tượng cháy sém bề mặt nhựa. Chúng tôi thiết kế các rãnh thoát khí cực mỏng (khoảng 0.01-0.03mm) tại các vị trí cuối dòng chảy và đường phân khuôn để không khí thoát ra nhưng nhựa không thể lọt qua.

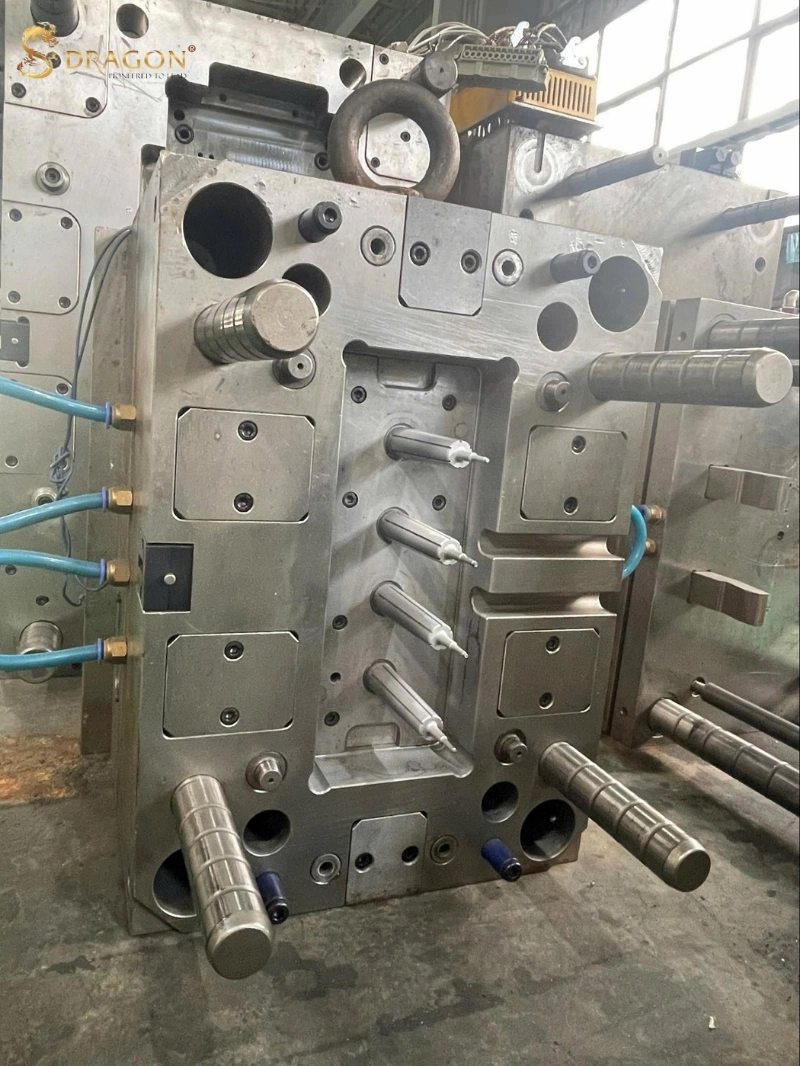

5. Thiết kế hệ thống đẩy sản phẩm và các cơ cấu chuyển động phức tạp

Thiết kế hệ thống đẩy sản phẩm và các cơ cấu chuyển động phức tạp

Sau khi làm nguội, sản phẩm cần được đẩy ra khỏi khuôn một cách an toàn.

5.1 Lựa chọn kiểu kim đẩy hoặc tấm đẩy phù hợp

- Hệ thống đẩy sản phẩm phải được bố trí cân bằng, tác dụng lực đồng đều lên các vị trí cứng vững của sản phẩm (như gân, thành) để tránh để lại vết lún hoặc làm biến dạng sản phẩm.

- Đối với các sản phẩm có bề mặt lớn, phẳng, chúng tôi có thể sử dụng cả một tấm đẩy để đảm bảo lực đẩy được phân bổ trên toàn bộ diện tích.

5.2 Thiết kế các cơ cấu trượt (Sliders) và lõi mặt bên (Lifters)

- Đối với các sản phẩm có hình dạng phức tạp, có lỗ ngang hoặc các phần hàm ếch không thể lấy ra theo hướng mở khuôn thông thường, các cơ cấu cơ khí phức tạp là bắt buộc.

- Cơ cấu trượt và lõi mặt bên được thiết kế để di chuyển ngang hoặc theo một góc xiên trước khi sản phẩm được đẩy ra. Việc thiết kế khuôn nhựa cho các chi tiết này đòi hỏi độ chính xác cực cao để đảm bảo hàng triệu chu kỳ vận hành trơn tru mà không kẹt, không mài mòn.

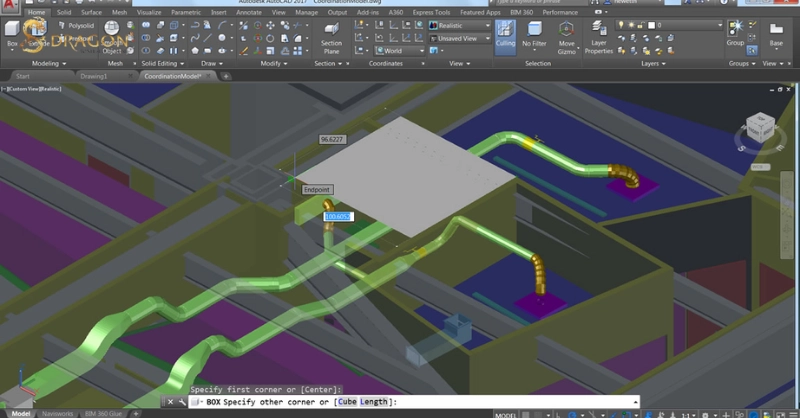

6. Mô phỏng Moldflow và kiểm tra tính toán kỹ thuật cuối cùng

Mô phỏng Moldflow và kiểm tra tính toán kỹ thuật cuối cùng

Trước khi bất kỳ phôi thép nào được cắt, quy trình chế tạo khuôn ép nhựa tại SDragon phải trải qua bước xác thực bằng công nghệ số.

- Mô phỏng Moldflow: Chúng tôi sử dụng phần mềm Autodesk Moldflow để mô phỏng toàn bộ quá trình điền đầy, bảo áp và làm nguội của nhựa trong khuôn. Phân tích này cho phép dự đoán chính xác các lỗi tiềm ẩn như điền thiếu (short shot), đường hàn, bẫy khí, cong vênh... từ đó hiệu chỉnh thiết kế (thay đổi vị trí cổng bơm, tối ưu độ dày thành) trước khi gia công khuôn mẫu. Việc này giúp tiết kiệm hàng tuần lễ và chi phí sửa chữa khuôn đắt đỏ.

- Kiểm tra va chạm và độ bền: Toàn bộ mô hình 3D của khuôn sẽ được lắp ráp ảo để kiểm tra va chạm giữa các thành phần chuyển động (slider, lifter, kim đẩy). Đồng thời, kết cấu khuôn cũng được phân tích độ bền để đảm bảo nó chịu được áp suất ép hàng trăm tấn trong suốt vòng đời hoạt động.

- Xuất bản vẽ chi tiết: Sau khi mọi yếu tố đã được xác thực, chúng tôi sẽ xuất bộ bản vẽ lắp ráp và bản vẽ chế tạo chi tiết cho từng linh kiện, sẵn sàng chuyển sang giai đoạn gia công CNC, EDM với độ chính xác cao.

7. Tại sao SDragon là đối tác chiến lược cho các dự án khuôn ép nhựa quy mô lớn?

SDragon là đối tác chiến lược cho các dự án khuôn ép nhựa quy mô lớn

- Năng lực sản xuất vượt trội: SDragon sở hữu hệ thống nhà xưởng và dây chuyền ép nhựa hiện đại, có khả năng đáp ứng linh hoạt các đơn hàng từ vài chục nghìn đến hàng triệu sản phẩm. Quy trình thiết kế khuôn ép nhựa được tiêu chuẩn hóa giúp đảm bảo sản lượng lớn nhưng vẫn duy trì độ ổn định và đồng đều cao giữa các lô hàng.

- Độ chính xác và tính nhất quán cao: Hệ thống máy CNC, EDM, máy ép nhựa thế hệ mới cùng quy trình kiểm soát chất lượng nghiêm ngặt cho phép SDragon đạt dung sai thiết kế cực nhỏ. Điều này đặc biệt phù hợp với các ngành yêu cầu độ chính xác cao như công nghiệp phụ trợ, điện – điện tử, ô tô và thiết bị kỹ thuật.

- Tối ưu hóa chi phí trong dài hạn: Khuôn ép được thiết kế và gia công với độ bền cao, vật liệu khuôn chất lượng, giúp kéo dài tuổi thọ và giảm thiểu chi phí bảo trì, sửa chữa. Đồng thời, việc tối ưu chu kỳ ép và hiệu suất máy móc giúp rút ngắn thời gian sản xuất, từ đó tối đa hóa lợi nhuận cho khách hàng trong các dự án quy mô lớn.

- Dịch vụ trọn gói, đồng hành xuyên suốt dự án: SDragon cung cấp giải pháp toàn diện từ tư vấn thiết kế sản phẩm, thiết kế – gia công khuôn ép nhựa cho đến sản xuất thành phẩm số lượng lớn. Mô hình dịch vụ khép kín giúp khách hàng tiết kiệm thời gian, giảm rủi ro phối hợp nhiều nhà cung cấp và đảm bảo tiến độ cũng như chất lượng đầu ra.

Một quy trình thiết kế khuôn ép nhựa bài bản không chỉ là một tập hợp các bước kỹ thuật, mà là một chiến lược đầu tư toàn diện, quyết định hiệu quả kinh tế của cả một dòng sản phẩm. Nó đòi hỏi sự kết hợp giữa kiến thức chuyên sâu, kinh nghiệm thực chiến và công nghệ hiện đại.

Tại SDragon, chúng tôi tự hào về năng lực xây dựng những giải pháp khuôn mẫu chính xác cao, bền bỉ, đáp ứng những yêu cầu khắt khe nhất của ngành sản xuất công nghiệp. Nếu doanh nghiệp đang có kế hoạch cho một dự án sản xuất linh kiện nhựa quy mô lớn, hãy liên hệ với chúng tôi để nhận được sự tư vấn chuyên sâu và toàn diện nhất.