Trong hoạt động sản xuất khuôn ép nhựa quy mô lớn, hệ thống kênh dẫn nhựa đóng vai trò xương sống, quyết định trực tiếp đến chất lượng sản phẩm và hiệu suất kinh tế. Giữa nhiều công nghệ, khuôn kênh dẫn lạnh (hot runner) vẫn khẳng định vị thế là một giải pháp truyền thống nhưng cực kỳ hiệu quả và đáng tin cậy. Tại SDragon, chúng tôi chuyên sâu vào việc thiết kế và chế tạo các hệ thống khuôn cold runner chính xác cao, đáp ứng những đơn hàng có yêu cầu khắt khe về số lượng và chất lượng.

1. Khuôn cold runner là gì và vai trò trong ngành ép nhựa công nghiệp

Khuôn kênh dẫn nguội và vai trò trong ngành ép nhựa công nghiệp

Để hiểu rõ về giải pháp này, trước hết cần trả lời câu hỏi khuôn cold runner là gì. Về mặt kỹ thuật, khuôn kênh dẫn lạnh là loại khuôn ép nhựa có hệ thống kênh dẫn không được gia nhiệt. Nhựa nóng chảy sau khi đi qua cuống phun sẽ di chuyển trong các kênh dẫn và đông đặc lại ngay tại đây cùng lúc với sản phẩm trong mỗi chu kỳ ép.

Vai trò chính của hệ thống kênh dẫn lạnh là cầu nối, vận chuyển nhựa lỏng từ vòi phun của máy ép vào các lòng khuôn một cách ổn định và đồng đều. Phần nhựa đông đặc trong kênh dẫn này sẽ được lấy ra cùng với sản phẩm.

Công nghệ này đặc biệt phù hợp cho các loại nhựa nhạy cảm với nhiệt như PVC, vì thời gian lưu của nhựa trong trạng thái nóng chảy được giảm thiểu, tránh nguy cơ biến tính vật liệu. Ngoài ra, các dự án sản xuất vỏ bút, nắp chai với yêu cầu thay đổi màu sắc liên tục thường ưu tiên sử dụng khuôn kênh dẫn lạnh để quá trình chuyển đổi màu diễn ra nhanh chóng, không bị tồn dư màu cũ trong hệ thống.

2. Cấu tạo chi tiết và nguyên lý vận hành của hệ thống khuôn cold runner

Cấu tạo chi tiết và nguyên lý vận hành của hệ thống khuôn runner nguội

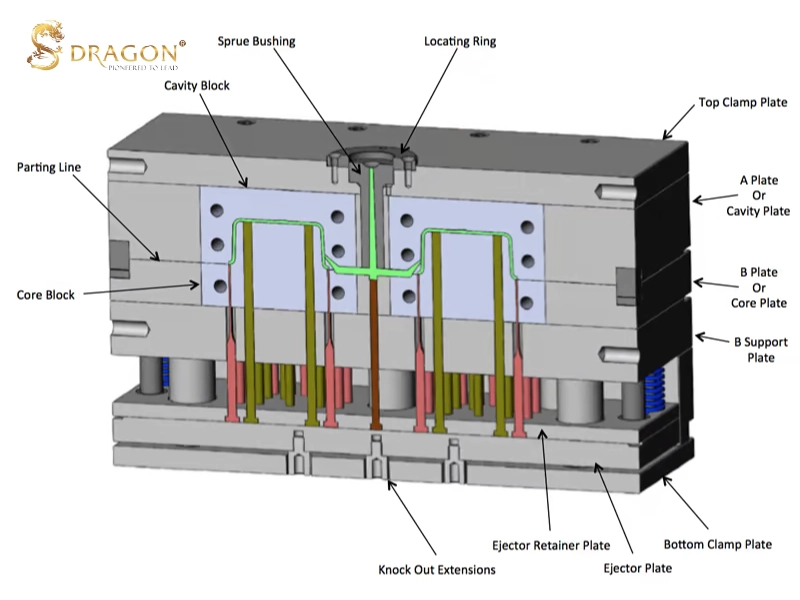

Để đảm bảo hiệu suất và chất lượng sản phẩm đầu ra, cấu trúc của một khuôn cold runner phải được tính toán và chế tạo với độ chính xác tuyệt đối.

2.1 Hệ thống cuống phun và kênh dẫn

- Đây là bộ phận đầu tiên tiếp nhận nhựa nóng chảy từ máy ép và phân phối đến các lòng khuôn. Thiết kế kênh dẫn tại SDragon luôn được tối ưu hóa thông qua các phần mềm mô phỏng dòng chảy (như Moldflow). Chúng tôi tính toán kỹ lưỡng đường kính, hình dạng (tròn, hình thang) và cách bố trí kênh dẫn để đảm bảo áp suất phun đồng đều trên tất cả các lòng khuôn.

- Với một khuôn 8 cavity sản xuất linh kiện điện tử bằng nhựa ABS, nếu kênh dẫn không được cân bằng, các sản phẩm ở xa cuống phun sẽ nhận được dòng nhựa có áp suất và nhiệt độ thấp hơn, dẫn đến hiện tượng điền thiếu hoặc cong vênh. Thiết kế cân bằng hình chữ H hoặc hình sao tại SDragon sẽ giải quyết triệt để vấn đề này.

2.2 Cổng phun và lòng khuôn

Cổng phun là điểm tiếp nối cuối cùng, nơi nhựa đi từ kênh dẫn vào lòng khuôn. Vị trí, kích thước và loại cổng phun ảnh hưởng trực tiếp đến thẩm mỹ và tính chất cơ học của sản phẩm.

Tại SDragon, tùy thuộc vào thiết kế sản phẩm và yêu cầu của doanh nghiệp, chúng tôi sẽ tư vấn các loại cổng phun phù hợp:

- Cổng cạnh (Edge gate): Dễ chế tạo, phù hợp cho các sản phẩm phẳng, lớn.

- Cổng ngầm (Submarine/Tunnel gate): Tự động tách khỏi sản phẩm khi mở khuôn, giúp giảm thời gian chu kỳ và chi phí nhân công cắt cổng, lý tưởng cho sản xuất hàng loạt.

- Cổng điểm (Pin-point gate): Thường dùng trong khuôn 3 tấm, cho phép đặt cổng phun ở bất kỳ vị trí nào trên bề mặt sản phẩm.

2.3 Cơ chế tách kênh dẫn và đẩy sản phẩm

Sau khi nhựa trong lòng khuôn và kênh dẫn đã đông đặc hoàn toàn, khuôn sẽ mở ra. Hệ thống lôi cuống phun và đẩy sản phẩm được kích hoạt.

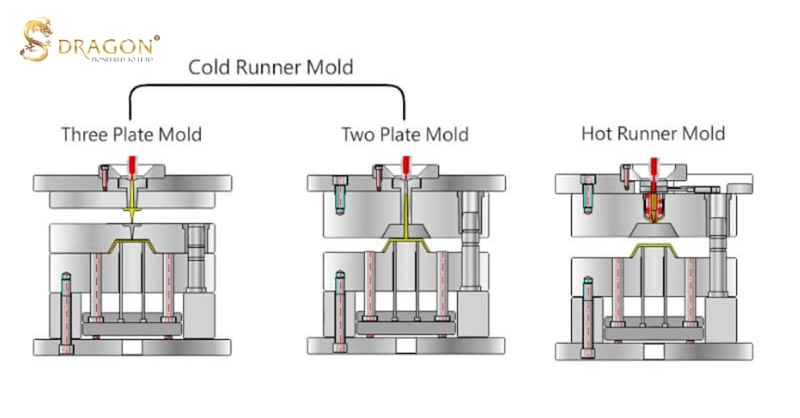

- Với khuôn 2 tấm: Sản phẩm và kênh dẫn dính liền nhau, cần công nhân hoặc robot để tách rời.

- Với khuôn 3 tấm: Cấu trúc khuôn phức tạp hơn, cho phép kênh dẫn được tách ra một cách tự động ở một mặt phẳng riêng biệt trước khi sản phẩm được đẩy ra. Đây là giải pháp SDragon thường tư vấn cho các đơn hàng số lượng cực lớn để tối ưu hóa chu kỳ sản xuất.

Xem thêm: Cấu Tạo Khuôn 2 Tấm Trong Ép Nhựa Công Nghiệp Chi Tiết

3. Những ưu điểm vượt trội khi sử dụng khuôn cold runner tại SDragon

Những ưu điểm vượt trội khi sử dụng khuôn kênh dẫn nguội tại SDragon

Việc lựa chọn gia công khuôn cold runner mang lại nhiều lợi ích kinh tế và kỹ thuật rõ rệt cho doanh nghiệp.

- Chi phí đầu tư thấp: So với khuôn hot runner, cấu tạo khuôn runner nguội không yêu cầu hệ thống gia nhiệt phức tạp (manifold, đầu phun nhiệt, bộ điều khiển nhiệt độ). Điều này giúp giảm đáng kể chi phí chế tạo khuôn ban đầu, giúp doanh nghiệp nhanh chóng thu hồi vốn.

- Bảo trì đơn giản: Cấu trúc cơ khí đơn thuần giúp việc bảo trì, sửa chữa trở nên nhanh chóng và ít tốn kém. Không có các thành phần điện, nhiệt phức tạp nên giảm thiểu rủi ro hỏng hóc trong quá trình vận hành sản xuất quy mô lớn.

- Tương thích nhiều loại vật liệu: Đây là một trong những ưu điểm nổi bật nhất. Hệ thống này hoạt động tốt với hầu hết các loại nhựa, từ nhựa thông dụng (PP, PE) đến các loại nhựa kỹ thuật có đặc tính nhiệt học phức tạp (PC, PEEK, LCP).

- Linh hoạt trong thay đổi màu sắc: Do không có nhựa nóng lưu lại trong hệ thống, việc vệ sinh và chuyển đổi sang màu mới hoặc loại vật liệu mới rất nhanh chóng, giảm thiểu sản phẩm lỗi trong quá trình chuyển đổi.

4. Những hạn chế cần lưu ý và cách khắc phục trong sản xuất số lượng lớn

Những hạn chế cần lưu ý và cách khắc phục trong sản xuất số lượng lớn

Bên cạnh ưu điểm, doanh nghiệp cũng cần nhận diện các nhược điểm khuôn cold runner để có phương án vận hành hiệu quả.

- Phế liệu kênh dẫn: Mỗi chu kỳ ép đều tạo ra một lượng nhựa thừa từ kênh dẫn. Tuy nhiên, SDragon luôn tư vấn giải pháp tối ưu. Lượng nhựa này hoàn toàn có thể được nghiền nhỏ và tái chế, trộn với nhựa nguyên sinh theo một tỷ lệ được kiểm soát chặt chẽ (ví dụ, không quá 15-20% đối với nhựa kỹ thuật) để không làm ảnh hưởng đến tính chất sản phẩm.

- Chu kỳ ép dài hơn: Thời gian cần thiết để làm nguội kênh dẫn thường làm tăng tổng thời gian chu kỳ so với hot runner. Để khắc phục, đội ngũ kỹ thuật của SDragon sẽ thiết kế hệ thống làm mát tối ưu trong khuôn, rút ngắn thời gian làm nguội.

- Chi phí nhân công/robot tách cổng: Nếu không sử dụng khuôn 3 tấm hoặc cổng tự ngắt, sẽ cần thêm công đoạn xử lý kênh dẫn. SDragon sẽ phân tích bài toán chi phí giữa việc đầu tư khuôn 3 tấm và chi phí nhân công dài hạn để đưa ra lựa chọn kinh tế nhất cho doanh nghiệp.

5. So sánh khuôn cold runner và hot runner dưới góc độ kinh tế doanh nghiệp

So sánh khuôn runner nguội và hot runner dưới góc độ kinh tế doanh nghiệp

Việc lựa chọn giữa hai công nghệ này là một quyết định chiến lược, ảnh hưởng trực tiếp đến chi phí và hiệu quả sản xuất.

5.1 Phân tích chi phí đầu tư và vận hành

- Chi phí đầu tư: Một hệ thống khuôn cold runner có thể tiết kiệm từ 30-50% chi phí chế tạo ban đầu so với khuôn hot runner có cùng số lòng khuôn. Sự chênh lệch này đến từ việc loại bỏ hoàn toàn chi phí cho hệ thống gia nhiệt (manifold, nozzle, controller) vốn rất đắt đỏ.

- Chi phí vận hành: Khuôn hot runner tiết kiệm chi phí nguyên vật liệu do không tạo ra kênh dẫn phế liệu. Tuy nhiên, chi phí tiêu thụ điện năng để duy trì nhiệt độ và chi phí bảo trì, thay thế các linh kiện gia nhiệt lại cao hơn.

5.2 Quy mô sản xuất và tính hiệu quả

Quyết định so sánh cold runner và hot runner phụ thuộc lớn vào sản lượng dự kiến:

- Sản lượng thấp đến trung bình (dưới 500.000 sản phẩm/năm): Khuôn kênh dẫn nguội thường là lựa chọn kinh tế hơn. Chi phí tiết kiệm từ việc chế tạo khuôn vượt trội hơn lợi ích từ việc giảm thời gian chu kỳ và tiết kiệm vật liệu của Hot Runner.

- Sản lượng rất lớn (hàng triệu sản phẩm/năm): Khuôn Hot Runner bắt đầu phát huy hiệu quả. Việc giảm vài giây trong mỗi chu kỳ ép và không có phế liệu sẽ tạo ra lợi thế kinh tế lớn trong dài hạn, bù đắp cho chi phí đầu tư ban đầu cao.

6. Tại sao doanh nghiệp nên chọn SDragon gia công khuôn cold runner chính xác cao?

SDragon gia công khuôn cold runner chính xác cao

SDragon không chỉ là một đơn vị chế tạo khuôn cold runner, chúng tôi là đối tác chiến lược đồng hành cùng sự phát triển của doanh nghiệp.

- Năng lực sản xuất quy mô lớn: SDragon có kinh nghiệm và năng lực đã được chứng minh qua việc đảm nhận các dự án khuôn ép nhựa chính xác phục vụ sản xuất từ vài chục nghìn đến hàng triệu sản phẩm mỗi năm.

- Độ chính xác vượt trội: Chúng tôi đầu tư vào hệ thống máy móc hiện đại như phay CNC 5 trục, máy cắt dây và xung điện EDM từ Nhật Bản, Thụy Sĩ, đảm bảo dung sai khuôn đạt đến ±0.005mm. Độ chính xác này là yếu tố tiên quyết để sản phẩm đầu ra đồng nhất về chất lượng và kích thước.

- Tư vấn kỹ thuật chuyên sâu: Đội ngũ kỹ sư của SDragon sẽ làm việc trực tiếp với doanh nghiệp để tối ưu hóa thiết kế kênh dẫn, giảm thiểu lượng nhựa phế thải và rút ngắn chu kỳ ép, trực tiếp giảm giá thành trên từng sản phẩm.

- Cam kết tiến độ: Với quy trình quản lý dự án chuyên nghiệp theo tiêu chuẩn ISO, SDragon cam kết bàn giao khuôn và sản phẩm mẫu đúng thời hạn, giúp doanh nghiệp chủ động trong kế hoạch sản xuất và tung sản phẩm ra thị trường.

Khuôn cold runner là một giải pháp thông minh, cân bằng hiệu quả giữa chi phí đầu tư và hiệu suất sản xuất, đặc biệt phù hợp với các dự án có quy mô vừa và lớn hoặc yêu cầu sự linh hoạt cao về vật liệu, màu sắc. Với năng lực và kinh nghiệm của mình, SDragon tự tin là đối tác tin cậy, mang đến các giải pháp sản xuất khuôn ép nhựa và linh kiện nhựa tối ưu nhất cho các doanh nghiệp công nghiệp. Để nhận được tư vấn chi tiết và báo giá cho dự án của mình, hãy liên hệ với đội ngũ kỹ thuật của SDragon ngay hôm nay.