Trong dây chuyền sản xuất khuôn ép nhựa chính xác cao, khuôn mẫu là tài sản quyết định trực tiếp đến chất lượng sản phẩm và hiệu suất sản xuất. Tuy nhiên, áp lực vận hành liên tục để sản xuất hàng triệu sản phẩm đặt ra thách thức cực lớn về độ bền và sự ổn định của khuôn. Bỏ qua công tác bảo trì khuôn mẫu không chỉ là một sơ suất kỹ thuật, mà còn là một rủi ro tài chính có thể làm đình trệ toàn bộ chuỗi cung ứng. SDragon cung cấp giải pháp bảo dưỡng định kỳ khuôn mẫu chuyên nghiệp, được thiết kế để đảm bảo tính liên tục và chất lượng đồng nhất cho mọi đơn hàng quy mô lớn.

1. Tầm quan trọng chiến lược của việc bảo trì định kỳ khuôn mẫu

Tầm quan trọng chiến lược của việc bảo trì định kỳ khuôn mẫu

Việc bảo dưỡng định kỳ khuôn mẫu không phải là một chi phí, mà là một khoản đầu tư chiến lược mang lại lợi ích trực tiếp cho doanh nghiệp.

- Duy trì độ chính xác cơ khí tuyệt đối: Đối với các linh kiện nhựa phức tạp yêu cầu dung sai chặt chẽ, bất kỳ sự mài mòn nhỏ nào trên khuôn cũng có thể dẫn đến sản phẩm lỗi. Bảo trì khuôn mẫu đảm bảo mọi chi tiết từ lõi, lòng khuôn đến các cơ cấu trượt luôn hoạt động trong phạm vi dung sai thiết kế.

- Ngăn ngừa rủi ro dừng máy đột ngột: Việc hỏng hóc một linh kiện nhỏ trong khuôn có thể khiến toàn bộ dây chuyền sản xuất phải dừng lại. Đối với các đơn hàng lớn, thiệt hại kinh tế từ việc dừng máy, trễ tiến độ giao hàng là không thể đo đếm.

- Kéo dài vòng đời sử dụng của khuôn: Một bộ khuôn chính xác là một khoản đầu tư đáng kể. Bảo trì khuôn mẫu thường xuyên giúp phát hiện và khắc phục sớm các dấu hiệu mỏi kim loại, mài mòn, từ đó kéo dài vòng đời khuôn từ vài trăm nghìn chu kỳ lên đến hàng triệu chu kỳ, tối ưu hóa chi phí đầu tư thiết bị.

- Đảm bảo bề mặt sản phẩm luôn đạt chuẩn: Các lỗi bề mặt phổ biến như bavia (nhựa thừa), vết lõm, hay biến dạng thường xuất phát từ sự xuống cấp của mặt phân khuôn hoặc hệ thống đẩy. Bảo dưỡng định kỳ khuôn mẫu giúp bề mặt sản phẩm nhựa luôn đạt chất lượng thẩm mỹ và kỹ thuật cao nhất.

2. Phân loại các cấp độ bảo trì khuôn mẫu tiêu chuẩn

Phân loại các cấp độ bảo trì khuôn mẫu tiêu chuẩn

Để tối ưu hóa hiệu quả và chi phí, quy trình bảo trì khuôn mẫu được SDragon phân chia thành các cấp độ rõ ràng, tương ứng với tần suất và cường độ hoạt động của khuôn.

2.1 Bảo trì cấp độ hằng ngày (Tại máy)

Đây là hoạt động cơ bản nhất, diễn ra ngay tại máy ép nhựa sau mỗi ca làm việc. Kỹ thuật viên vận hành sẽ thực hiện:

- Vệ sinh bề mặt lòng khuôn bằng dung môi chuyên dụng để loại bỏ nhựa còn sót lại và các chất phụ gia bay hơi.

- Kiểm tra trực quan hệ thống kênh dẫn nước làm mát, đảm bảo không có rò rỉ.

- Bôi trơn các chốt dẫn hướng, chốt đẩy và các cơ cấu chuyển động cơ bản để khuôn đóng/mở trơn tru.

- Sau khi kết thúc một ca sản xuất 8 tiếng, kỹ thuật viên sẽ xịt một lớp chất chống gỉ mỏng lên bề mặt lòng khuôn để ngăn ngừa oxy hóa do độ ẩm trong không khí, đặc biệt quan trọng với các loại thép khuôn như P20.

2.2 Bảo trì định kỳ theo số lần ép (Hạ khuôn)

Cấp độ này được thiết lập dựa trên số lượng chu kỳ ép (cycle) mà khuôn đã thực hiện, thường là sau mỗi 50.000 hoặc 100.000 chu kỳ. Tại đây, khuôn được hạ khỏi máy ép để bảo dưỡng chuyên sâu hơn.

- Tháo các tấm kẹp để kiểm tra và vệ sinh hệ thống kênh dẫn nhựa nóng (hot runner) hoặc kênh dẫn nguội (cold runner).

- Kiểm tra độ mòn của các linh kiện tiêu hao như lò xo, chốt đẩy, bạc cuống phun.

- Một nghiên cứu về độ bền của linh kiện khuôn chỉ ra rằng các chốt đẩy bắt đầu có dấu hiệu mài mòn và cong vênh đáng kể sau khoảng 80.000 - 120.000 chu kỳ hoạt động liên tục. Việc kiểm tra và thay thế ở mốc 100.000 chu kỳ giúp ngăn ngừa rủi ro chốt bị gãy và kẹt trong lòng khuôn, gây hư hại nghiêm trọng.

2.3 Bảo trì tổng thể và phục hồi

Đây là cấp độ bảo dưỡng cao nhất, áp dụng cho các bộ khuôn đã vận hành công suất lớn (thường trên 500.000 chu kỳ) và đạt đến ngưỡng mỏi kim loại.

- Tháo rời toàn bộ các tấm khuôn, linh kiện để làm sạch bằng sóng siêu âm.

- Đo đạc lại toàn bộ kích thước, dung sai của các chi tiết quan trọng bằng máy đo tọa độ (CMM).

- Mài lại mặt phân khuôn (parting line) để đảm bảo độ khít, chống bavia.

- Thay thế các linh kiện cốt lõi như bộ dẫn hướng, các insert định hình phức tạp, và phục hồi các bề mặt bị mài mòn bằng công nghệ hàn laser và gia công lại.

- Một bộ khuôn sản xuất khuôn ép nhựa cho nắp chai nước khoáng, sau khi hoạt động 1 triệu chu kỳ, mặt phân khuôn có thể bị mòn tới 0.05mm. Việc mài phẳng lại bề mặt này và điều chỉnh các khóa khuôn sẽ khôi phục độ kín, loại bỏ hoàn toàn hiện tượng nhựa thừa ở sản phẩm.

Xem thêm: Các Loại Khuôn Ép Nhựa Phổ Biến Hiện Nay

3. Quy trình kỹ thuật bảo dưỡng định kỳ khuôn mẫu cho đơn hàng số lượng lớn

Quy trình kỹ thuật bảo dưỡng định kỳ khuôn mẫu cho đơn hàng số lượng lớn

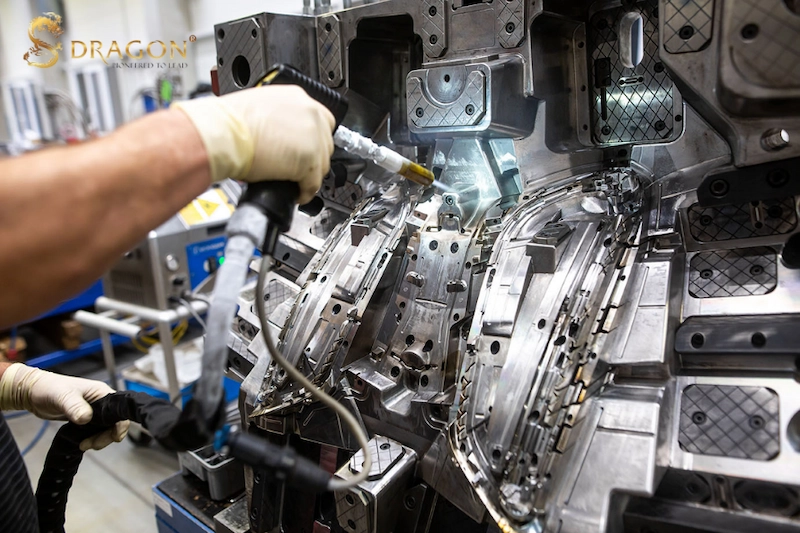

Tại SDragon, quy trình bảo dưỡng định kỳ khuôn mẫu được chuẩn hóa nghiêm ngặt để đáp ứng yêu cầu khắt khe của việc sản xuất hàng loạt.

3.1 Vệ sinh chuyên sâu và kiểm tra bề mặt lòng khuôn

Sau hàng nghìn chu kỳ ép, bề mặt lòng khuôn thường bị bám bẩn bởi các tác nhân hóa học phát sinh trong quá trình nhựa hóa.

- Loại bỏ cặn tích tụ: Kỹ thuật viên sử dụng các dung dịch tẩy rửa chuyên dụng để làm sạch hoàn toàn cặn nhựa cháy và khí gas tích tụ tại các rãnh thoát khí. Việc này giúp ngăn ngừa lỗi cháy sém hoặc rỗ bề mặt trên sản phẩm nhựa thành phẩm.

- Kiểm tra vi mô: Sử dụng kính hiển vi hoặc thiết bị đo quang học để rà soát toàn bộ bề mặt thép. Bước này giúp phát hiện sớm các vết nứt li ti, dấu hiệu mài mòn hoặc hiện tượng mỏi kim loại trước khi chúng trở thành các lỗi hư hỏng nghiêm trọng gây dừng dây chuyền.

3.2 Kiểm tra và bảo trì hệ thống cơ cấu chuyển động

Sự chính xác của khuôn mẫu phụ thuộc rất lớn vào độ trơn tru của các chi tiết cơ khí.

- Đo độ rơ lắc: Hệ thống chốt dẫn hướng, bạc dẫn hướng và các Slide (con trượt) được kiểm tra độ rơ một cách nghiêm ngặt. Chỉ một sai lệch nhỏ trong quá trình đóng mở cũng có thể gây ra hiện tượng bavia hoặc làm hỏng các linh kiện khuôn đắt tiền.

- Bôi trơn chịu nhiệt: Sử dụng các loại mỡ bôi trơn chịu nhiệt cao cấp ($> 200°C$) để đảm bảo các bộ phận chuyển động luôn hoạt động êm ái. Điều này giảm thiểu tối đa ma sát và rung động, bảo vệ khuôn khỏi tình trạng kẹt cứng (seize) khi vận hành tốc độ cao.

3.3 Tối ưu hóa hệ thống làm mát

- Trong sản xuất quy mô lớn, thời gian làm mát chiếm tới 50-70% chu kỳ ép. Một hệ thống làm mát hiệu quả quyết định trực tiếp đến năng suất. Quy trình bảo trì khuôn mẫu bao gồm việc súc rửa các đường nước bằng hóa chất chuyên dụng để loại bỏ cặn vôi và rỉ sét, khôi phục lưu lượng dòng chảy.

- Theo một nghiên cứu của Hiệp hội Kỹ sư Nhựa (Society of Plastics Engineers), việc cáu cặn dày 1mm trong đường nước làm mát có thể làm giảm hiệu quả truyền nhiệt tới 15-20%, dẫn đến chu kỳ ép kéo dài và tăng nguy cơ sản phẩm bị cong vênh.

4. Những rủi ro nghiêm trọng khi doanh nghiệp lơ là việc bảo trì khuôn

Những rủi ro nghiêm trọng khi doanh nghiệp lơ là việc bảo trì khuôn

Việc xem nhẹ công tác bảo trì khuôn mẫu sẽ dẫn đến những hậu quả trực tiếp và nghiêm trọng cho hoạt động sản xuất.

- Gia tăng lỗi sản phẩm và lãng phí nguyên liệu: Khuôn không được bảo trì đúng định kỳ dễ phát sinh các lỗi hàng loạt như sai lệch kích thước, cháy nhựa, bavia, bề mặt sản phẩm kém hoàn thiện. Những lỗi này không chỉ làm tăng tỷ lệ phế phẩm mà còn gây lãng phí lớn về nguyên liệu, nhân công và thời gian sản xuất.

- Nguy cơ hỏng hóc đột ngột, đình trệ dây chuyền: Các chi tiết quan trọng bên trong khuôn như lõi, chốt dẫn hướng, hệ thống kênh dẫn hoặc làm mát khi xuống cấp nhưng không được phát hiện sớm có thể hỏng bất ngờ. Sự cố này thường khiến toàn bộ dây chuyền ép nhựa phải dừng hoạt động trong thời gian dài, ảnh hưởng trực tiếp đến kế hoạch sản xuất.

- Chi phí sửa chữa và thay thế tăng đột biến: Khi khuôn đã hư hỏng nặng, chi phí sửa chữa, gia công lại hoặc thay thế linh kiện thường cao gấp nhiều lần so với chi phí bảo trì định kỳ. Ngoài ra, doanh nghiệp còn phải gánh thêm chi phí cơ hội do ngừng sản xuất và chậm tiến độ.

- Suy giảm uy tín và niềm tin từ đối tác: Việc không đảm bảo chất lượng sản phẩm và tiến độ giao hàng do sự cố kỹ thuật từ khuôn mẫu sẽ ảnh hưởng nghiêm trọng đến uy tín doanh nghiệp. Về lâu dài, điều này có thể làm mất lòng tin của đối tác, giảm cơ hội hợp tác và tác động tiêu cực đến hình ảnh thương hiệu trên thị trường.

5. SDragon – Đơn vị tiên phong trong gia công và bảo trì khuôn mẫu chính xác cao

SDragon – Đơn vị tiên phong trong gia công và bảo trì khuôn mẫu chính xác cao

Với nền tảng là một đơn vị chuyên sâu về gia công khuôn mẫu chính xác, SDragon hiểu rõ từng chi tiết cấu thành nên độ bền và sự ổn định của một bộ khuôn.

5.1 Năng lực sản xuất và quản lý khuôn mẫu hiện đại

SDragon sở hữu hệ thống máy phay CNC, máy xung điện EDM, máy cắt dây có độ chính xác cao, cho phép chúng tôi không chỉ chế tạo mà còn phục hồi các chi tiết khuôn với dung sai chỉ vài micron.

Đặc biệt, chúng tôi thiết lập hồ sơ theo dõi bảo trì điện tử riêng biệt cho từng bộ khuôn, ghi lại lịch sử hoạt động, số chu kỳ ép, các lần bảo dưỡng và linh kiện đã thay thế, giúp việc bảo trì khuôn mẫu trở nên khoa học và có hệ thống.

5.2 Cam kết chất lượng cho các dự án công nghiệp quy mô lớn

Với đội ngũ kỹ sư và kỹ thuật viên giàu kinh nghiệm, SDragon cam kết duy trì độ bền và hiệu suất khuôn ở mức cao nhất, giúp khách hàng hoàn toàn yên tâm về tiến độ và chất lượng sản phẩm đầu ra cho các đơn hàng số lượng lớn. Chúng tôi tập trung phục vụ các doanh nghiệp sản xuất sỉ, nơi mà hiệu quả kinh tế trên từng đơn vị sản phẩm và sự ổn định của dây chuyền là yếu tố được đặt lên hàng đầu.

Trong sản xuất công nghiệp hiện đại, bảo trì khuôn mẫu không còn là một lựa chọn mà đã trở thành yếu tố sống còn, quyết định năng lực cạnh tranh của doanh nghiệp. Một quy trình bảo dưỡng chuyên nghiệp không chỉ giúp tiết kiệm chi phí, ngăn ngừa rủi ro mà còn là sự đảm bảo cho chất lượng sản phẩm và uy tín thương hiệu.

Để đảm bảo các dự án sản xuất số lượng lớn của bạn luôn vận hành trơn tru và hiệu quả, hãy liên hệ ngay với SDragon để được tư vấn giải pháp toàn diện từ khâu thiết kế, sản xuất khuôn ép nhựa đến dịch vụ bảo dưỡng định kỳ khuôn mẫu chuyên nghiệp.